ФЕНОЛО-ФОРМАЛЬДЕГИДНЫЕ

СМОЛЫ, жидкие или твердые аморфные олиго- и полимерные продукты поликонденсации

фенолов с формальдегидом или его производными.

Состав, структура и св-ва

феноло-формальдегидных смол определяются природой и соотношением исходных компонентов, а также

условиями синтеза (среда, тип и кол-во катализатора, т-ра и т. п.).

Исходными фенолами обычно

служат собственно фенол и его алифатич. производные - алкилфенолы (крезолы,

ксиле-нолы, 4-трет-бугилфенол и др.; см. Алкил(арил)феноло-фор-мальдегидные

смолы), имеющие два или три активных атома водорода в о- или и-положениях

к гидроксильной группе. Иногда применяют также дигидроксибензолы (в частности,

резорцин; см. Резорцино-алъдегидные смолы), бисфенолы и фенолфталеины,

производные фенолов, содержащие ненасыщенные и др. реакционноспособные группы

(винилфенолы, 4-аминофенол и др.), сложные фенолосодержащие смеси продуктов

растит, происхождения (напр., таннины, продукты гидролиза лигнина), продукты

пиролиза каменного угля и сланцев.

Формальдегид CH2O

вводят в р-цию чаще всего в виде водного р-ра разл. концентрации, стабилизированного

метанолом (формалина). Реже используют соед., выделяющие CH2O при

термич. разложении или при воздействии др. реагентов,- гексаметилентетрамин

(уротропин), параформ-альдегид, триоксан, диоксолан.

Поликонденсация фенолов

с CH2O - сложный многостадийный экзотермич. процесс, сопровождающийся

выделением в качестве побочных продуктов воды и(или) формальдегида.

Основные стадии образования

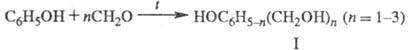

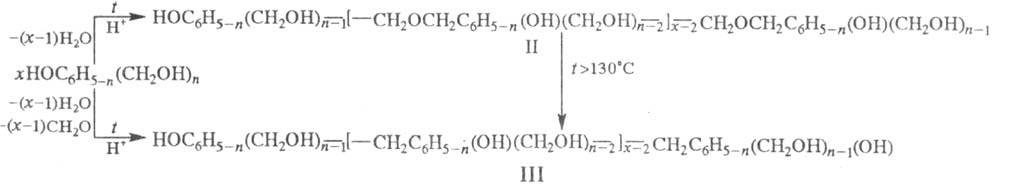

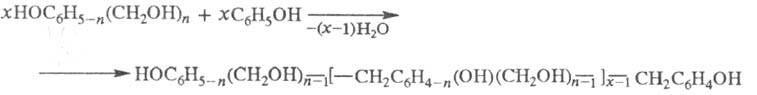

феноло-формальдегидных смол: 1) Взаимод.

CH2O с фенольными ядрами по активным атомам водорода с образованием

фенолов, содержащих гид-роксиметилъные (метилольные) группы. 2) Конденсация

этих групп между собой или с активными атомами водорода фенольных ядер с образованием

метиленовых или диметилен-оксидных мостиков (см. схему).

Кислотные катализаторы

резко ускоряют обе стадии процесса, а основные (щелочные) - только первую стадию,

замедляя р-ции конденсации. Повышение т-ры увеличивает скорость всех р-ций,

протекающих при образовании феноло-формальдегидных смол.

В зависимости от числа

активных атомов водорода в фенольном ядре, молярных соотношений исходных реагентов,

скорости и глубины прохождения р-ций могут образовываться многообразные промежут.

и конечные продукты, различающиеся

хим. составом и степенью полимеризации х - от мономерных метилолфенолов

(х = 1) до густосетчатых полиметилен- или полидиметиленоксидфенолов

Промежут. мономерные или

олигомерные (линейные, разветвленные и циклические) продукты конденсации фенолов

с CH2O, образующиеся на начальных стадиях р-ций при избытке CH2O

(и 1) или

на любых стадиях при его недостатке (n < 1), называются исходными

(неотвержденными) феноло-формальдегидными смолами. Конечные продукты поликонденсации, образующиеся при

избытке CH2O (п

1) или

на любых стадиях при его недостатке (n < 1), называются исходными

(неотвержденными) феноло-формальдегидными смолами. Конечные продукты поликонденсации, образующиеся при

избытке CH2O (п 1),

являются неплавкими и нерастворимыми густосетчатыми полимерами и называются

от-вержденными феноло-формальдегидными смолами.

1),

являются неплавкими и нерастворимыми густосетчатыми полимерами и называются

от-вержденными феноло-формальдегидными смолами.

Технология получения и

переработки феноло-формальдегидных смол всегда двух-или многостадийная. На первых стадиях осуществляется

синтез исходных, смол, их хим. модификация или сочетание с др. материалами,

а на последних стадиях - превращение их в отвержденные густосетчатые полимеры.

При этом возможны (и практически реализуются) два пути синтеза феноло-формальдегидных смол: 1)

при молярном избытке CH2O (п 1)

с образованием реакцион-носпособных (термореактивных) метилолфенолов (ф-ла I)

и(или) олигомерных метилольных производных ф-л II и III; 2) при недостатке CH2O

(п < 1) образуются аналогичные производные, не содержащие метилольные

группы и не способные к дальнейшим р-циям поликонденсации без введения дополнит,

кол-ва CH2O или др. реакционноспособ-ных в-в.

1)

с образованием реакцион-носпособных (термореактивных) метилолфенолов (ф-ла I)

и(или) олигомерных метилольных производных ф-л II и III; 2) при недостатке CH2O

(п < 1) образуются аналогичные производные, не содержащие метилольные

группы и не способные к дальнейшим р-циям поликонденсации без введения дополнит,

кол-ва CH2O или др. реакционноспособ-ных в-в.

Феноло-формальдегидные смолы, полученные первым

путем, называются резольны-ми смолами. Их синтез осуществляют в водной

среде при т-ре ок. 100 0C в присут. основных катализаторов (гидроксидов

Na или Ba, аммиака, реже карбоната Na или аминов), позволяющих прекращать р-ции

на промежут. стадиях. Выпускают резольные феноло-формальдегидные смолы в виде водных р-ров или эмульсий

(фено-лоспиртов), а также в виде твердых продуктов или р-ров в неводных р-рителях

(феноло-формальдегидных лаков). Отвер-ждение резольных феноло-формальдегидных смол - продолжение

р-ций конденсации метилольных групп при натр, до 130-200 0C или в

присут. кислотных катализаторов - 4-CH3C6H4SO3H,

C6H5SO3H и H3PО4.

Феноло-формальдегидные смолы, полученные вторым

путем, называют новолачными или термопластичными. Их обычно синтезируют в водных

р-рах CH2O и фенолов, но (в отличие от резольных смол) в присут.

кислотных катализаторов - соляной, серной, фосфорной, толуол- или фенилсульфоновой

к-т, реже - к-т Льюиса. Новолачные феноло-формальдегидные смолы синтезируют и в расплавах фенолов,

используя вместо CH2O его производные - пара-форм, гексаметилентетрамин

и др. В пром-сти новолачные феноло-формальдегидные смолы выпускают в виде твердых, плавких продуктов

с т-рой каплепадения 70-120 0C. Отверждают их обычно с помощью гексаметилентетрамина,

реже параформа (в кол-ве 6-14% по массе) при 150-180 0C, а также

изоцианатов, реагирующих с гидроксильными группами. При этом часто используют

реакционноспособные (активные) р-рители (напр., фурфурол, фурфуриловый спирт),

к-рые участвуют в процессах отверж-дения.

Схема образования феноло-формальдегидных

смол.

Специфич. типом новолачных

феноло-формальдегидных смол являются т. наз. ортоноволаки (см. Новолачные смолы), обладающие

повышенной скоростью отверждения. Ортоноволаки синтезируют обычным путем, но

в присут. ацетатов Zn, Mg или Ca в качестве катализаторов.

Резольные и новолачные

феноло-формальдегидные смолы в исходном состоянии разнообразны по составу и мол. строению, физ.

и хим. св-вам. Обычно они окрашены от светло-желтого до темно-коричневого цвета;

их плотность варьирует от 1,14 до 1,27 г/см3. Они хорошо растворяются

в водных р-рах щелочей, фенолах, спиртах, кетонах и др. полярных р-рителях.

В отвержденном состоянии резольные и новолачные феноло-формальдегидные смолы обладают близкой мол.

и надмол. структурой и представляют собой густосетчатые стеклообразные полиметиленфенолы

с аморфной микрогетерогенной структурой. Они относятся к жестким хрупким тепло-

и термостойким полярным полимерам. Ниже приведены нек-рые типичные характеристики

отвержденных феноло-формальдегидных смол:

|

Плотность, г/см3 |

1,25-1,38 |

||

|

Модуль упругости,

ГПа |

3-5 |

||

|

Удельная энергия

роста трещин, Дж/м2 |

50-100 |

||

|

Относит, удлинение

при разрыве, % |

0,4-0,5 |

||

|

Деформационная

теплостойкость, °С |

140-180 |

||

|

Т-ра начала деструкции,

0C |

250-300 |

||

|

Температурный коэф.

линейного расширения, К'1 |

(6-9)·10-5 |

||

|

Удельная теплоемкость,

кДж/(кг·К) |

1,2+2,0 |

||

|

Коэф. теплопроводности,

Вт/(м·К) |

0,12+0,25 |

||

|

Удельное электрич.

сопротивление, Ом·см |

1011-1012 |

||

|

Диэлектрич. проницаемость |

3,0+5,0 |

||

|

Водопоглощение

за 24 ч, % |

0,3+0,4 |

||

Структура и св-ва отвержденных

феноло-формальдегидных смол зависят от т-ры, скорости и степени отверждения, типа и кол-ва выделяющихся

летучих продуктов.

При термич. отверждении

новолачных и резольных феноло-формальдегидных смол возможны образование и превращение п-хинонметидных

групп -CH = C6H4= О, присутствием к-рых объясняется темный

цвет этих смол. При использовании аммиака (в качестве катализатора при синтезе

резольных смол) и гекса-метилентетрамина (в качестве отвердителя новолачных

смол) феноло-формальдегидные смолы могут содержать также аминометилольные (NHCH2OH),

аминометиленовые (CH2NHCH2) и азометино-вые (CH = N) группы.

Для направленного изменения

св-в феноло-формальдегидных смол на разл. стадиях их получения применяют хим. модификацию и введение

модифицирующих, в т. ч. реакционноспособных добавок. Основной способ хим. модификации

феноло-формальдегидных смол - этерификация гидроксильных, фенольных или метилольных групп к-тами

и их производными. Напр., в результате этерификации новолачных феноло-формальдегидных смол эпихлоргидрином

получают полифункциональные эпоксидные смолы, часто называемые эпоксиново-лачными.

феноло-формальдегидными смолами этерифицируют также с помощью галоген-производных углеводородов и хлорцианом.

Большое значение для применения

феноло-формальдегидных смол имеет способность гидроксильных и др. ионогенных групп образовывать

комплексные соед. с ионами металлов или др. катионами или анионами (см. Мономеры,

Ионообменные смолы).

Мономерными модифицирующими

добавками при синтезе феноло-формальдегидных смол служат амины и амиды, в первую очередь анилин,

меламин, мочевина, дициандиамид, капролактам, а также активные р-рители, серо-,

фосфор-, кремний- и борсодер-жащие мономеры или олигомеры. В качестве полимерных

модифицирующих компонентов используют каучуки, по-ливинилацетат, полиамиды,

поливинилхлорид и др. Для повышения термич. устойчивости отвержденных феноло-формальдегидных смол применяют спец. добавки (см. Стабилизация полимеров)или проводят

термообработку при 200-250 0C, в результате чего происходит дополнит,

сшивание звеньев смолы. Высокотемпературный пиролиз феноло-формальдегидных смол (до 1000 0C)

приводит к их карбонизации с образованием прочного кокса, обычно не способного

к графитизации, а образующего аморфные материалы типа стеклоуглерода при термообработке

до 2000 0C.

Феноло-формальдегидные смолы используют в качестве

связующих и клеев в про-из-ве композиционных материалов на основе древесины

и бумаги (древесно-волокнистых

и древесно-стружечных плит, фанеры, гетинаксов), тканей и др. (см. Композиционные

материалы, Клеи синтетические), связующих литьевых и прессовочных материалов

конструкционного и функционального назначения (см. Фенопласты), теплозвукоизолирующих

пенопластов, материалов на основе минер, ваты, формовочных материалов для литейного

произ-ва, абразивных и фрикционных материалов, защитных и спец. покрытий, лаков,

эмалей, заливочных и пропиточных составов, наполнителей для полимерных материалов

(волокон, микросфер), углерод-углеродных композиционных материалов, ионообменных

смол, светочувствит. материалов (фоторезистов). Феноло-формальдегидные смолы используют в качестве

вулканизующих и упрочняющих добавок в каучуках и резинах, стабилизаторов полимерных

материалов, синтетич. дубителей кожи. В последних случаях часто применяют индивидуальные

линейные или циклич. олигоме-тиленфенолы, к-рые служат также моделями феноло-формальдегидных смол и основой для матричного синтеза стереорегулярных, гл. обр. биологически

активных соединений.

Важнейшие достоинства феноло-формальдегидных смол: низкая стоимость, доступность исходного сырья, простота технол. процессов

синтеза смол и их модификации, высокая смачивающая и пропитывающая способность

и р-римость, обеспечивающие возможность сочетания в исходном состоянии практически

со всеми материалами, хим. инертность, тепло- и огнестойкость в отвержденном

состоянии. Недостатки феноло-формальдегидных смол: токсичность основных компонентов, используемых

при синтезе, и большое кол-во отходов произ-ва, оказывающих вредное воздействие

на окружающую среду.

Феноло-формальдегидные смолы - первые искусственно

полученные форполимеры (1907-1909). Объем их мирового произ-ва 2,5-3,0 млн.

т (1989).

Лит.: Силинг M.И.,

в сб.: Итоги науки и техники, сер. Химия и технология высокомолекулярных соединений,

т. 11, M., 1977, с. 119-U2; Б ах -ман А., Мюллер К., Фенопласты, пер. с нем.,

M., 1978; KH о p А., Ше и б В., Фенольньте смолы и материалы на их

основе, пер. с англ., M., 1983.

П. Г. Бабаевский.